製造系 業界でオンリーワンニッチトップの強み サンプラスチックス株式会社(現・サンシード株式会社)

世界的メーカーと取引し、快進撃を続ける業界トップレベルの工場に潜入!

インタビュイー

原和志 製造部製造課課長

2010年7月入社。大阪出身。前職は営業として他業種の会社に勤務。ものづくりへの興味からサンプラスチックスへ転職。2015年6月製造課課長就任。

※肩書・プロフィールは取材当時のもの

ハーゲンダッツアイスクリーム、ヤクルトジョア、明治コーンソフトマーガリンなど、誰もが知る食品の容器を製造するサンプラスチックス株式会社。目指すは「100年続く企業」。「スマートファクトリー」をコンセプトに、 自社開発機械を武器に挑戦を続け、業界トップをひた走るBtoB企業だ。

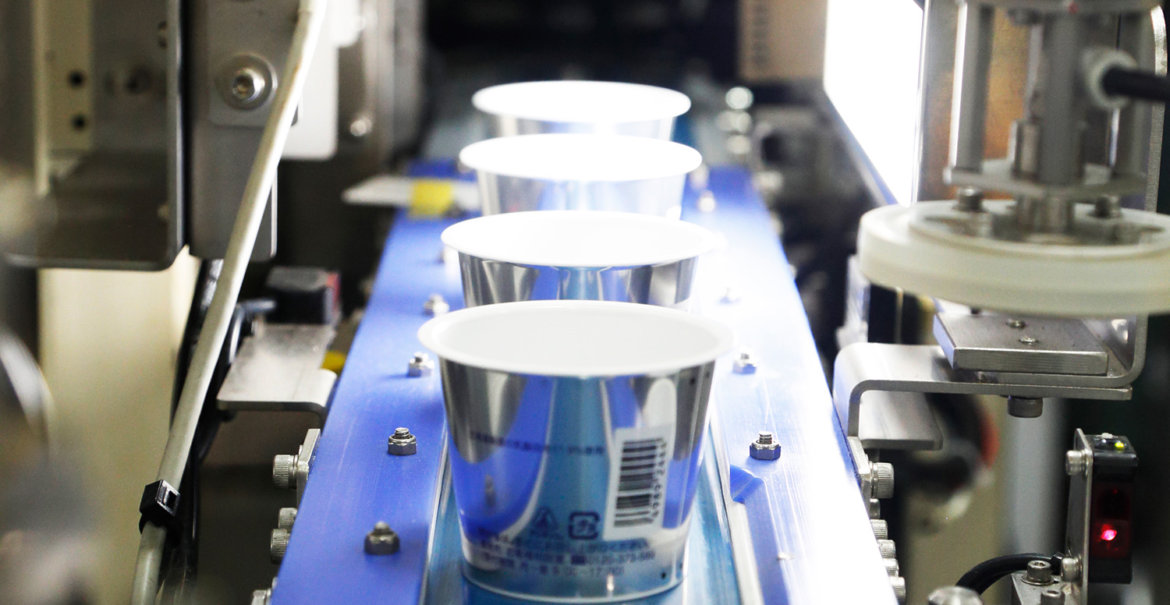

容器の製造工場は24時間稼働。ヨーグルト容器換算で1日200万個を製造している。実際に見学してみると、独自技術で作り上げた自社開発機械がフロアに結集していた。

「作っているのは食品容器。でも私たちが注力しているのは、容器を作るための機械なんです。自社製の機械を組み込めているから、他社が決して作ることができないラインを構築できている」と、製造部製造課課長の原和志さん。

マイクロメートルの極薄のフィルムにラベルを印刷し、1枚ずつカットする「Roll to IML」は同社の特許技術。他社では、印刷されたラベルのカットは外注されているが、同社は製造工程をライン上に集約することで、製造の時間とコストの大幅な削減に成功している。また、カメラ付きの製品検査機もソフトも自社製。同社がオリジナルシステムにこだわるのは、品質力と生産性を極限まで追求しているからだ。

省力・省人化を徹底的に進める一方で、機械設備と人材への投資は惜しまない。現在は、新たに生産ラインを組み上げるプロジェクトが完成間近となっている。

現状は1アクションで8個製造できる機械を運用しているが、同じスピードで個作ることができる、つまり生産効率が1.5倍アップする新規ラインを開発。投資額は約2億円。

ラインに載せる機械をオーダーしたり、取引メーカーにコスト提案をしたりする仕事も発生するため、営業・製造・検査・開発など全社員がミッションに取り組む。しかも、プロジェクト立ち上げから完成まではわずか9ヶ月。このスピード感も他社が追随できない同社の特徴だ。

サンプラスチックスの仕事は「世界のどこにもない機械やシステムを作り上げたい」という人に向く。社員の平均年齢は31歳。同社では若い力が、業界の常識を塗り替えている。自分の手で大きなイノベーションを起こしたい人に、ぜひ挑戦してほしい会社だ。

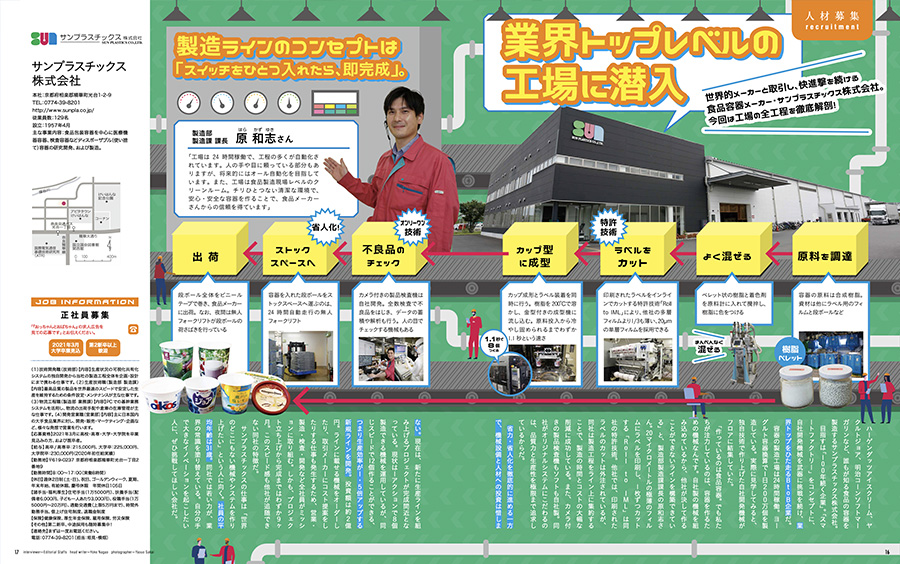

製造ラインのコンセプトは「スイッチを入れたら、即完成」。

「工場は24時間稼働で、工程の多くが自動化されています。人の手や目に頼ってる部分もありますが、将来的にはオール自動化を目指しています。また、工場は食品製造現場レベルのクリーンルーム。チリひとつない清潔な環境で、安心・安全な容器を作ることで、食品メーカーさんからの信頼を得ています。」と、製造部製造課課長の原和志さんは語る。

-

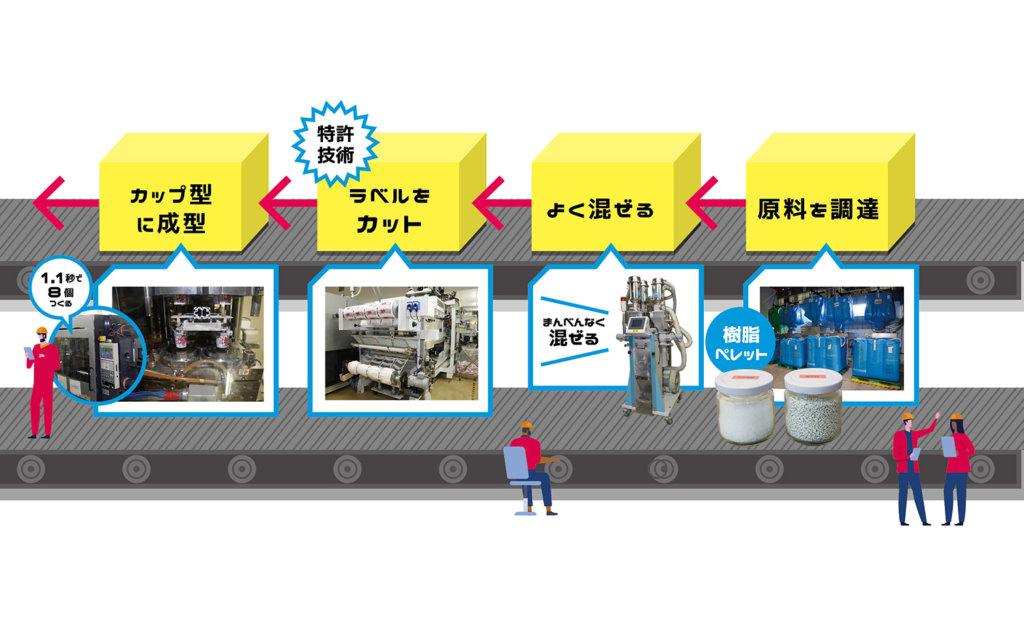

<原料を調達>

容器の原料は、合成樹脂。資材は他にラベル用のフィルムや段ボールなど。 -

<よく混ぜる>

ペレット状の樹脂と着色剤を原料計に入れて攪拌し、樹脂に色をつける。 -

<ラベルをカット>印刷されたラベルをインラインでカットする特許技術「Roll to IML」により、他社の多層フィルムより1/3も薄い、20μmの単層フィルムを採用できる

-

<カップ型に成形>

カップ成形とラベル装着を同時に行う。樹脂を200℃で溶かし、金型付きの成型機に流し込む。原料投入から、冷し固められるまでわずか1.1秒という速さ

-

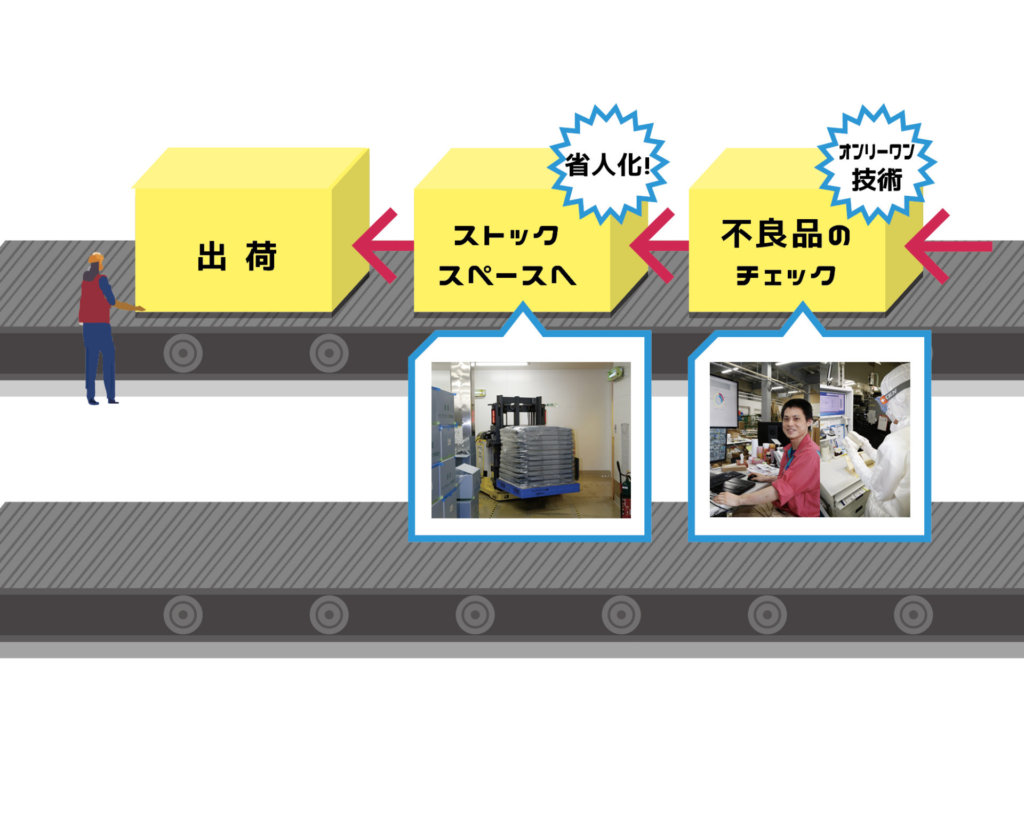

<不良品のチェック>

カメラ付きの製品検査機は自社開発。全数検査で不良品をはじき、データの蓄積や解析も行う。人の目でチェックする機械もある。 -

<ストックスペースへ>

容器を入れた段ボールをストックスペースへ運ぶのは、24時間自動走行の無人フォークリフト。 -

<出荷>

段ボール全体をビニールテープで巻き、食品メーカーに出荷。なお、夜間は無人フォークリフトが段ボールの荷さばきを行っている。